螺纹技术 |

由于优化了安装结构,螺套的装配只需要一支套筒工具就可像螺丝一样旋入螺孔,当然,如果生产线大批使用螺套,为了提高安装速度,可采用气动或电动安装工具。

Rm=抗拉强度 最小 1400N/mm2

HV=维氏硬度最小425HV0.2以上

Rz=粗糙度深度大约2,5μm

μG=变小且连续的螺纹摩擦力导致了一个

增强了的预压力Fτt=无螺纹部分的扭转应力的衰减

产品优势

◆ 提高基体螺纹强度

将螺套安装在金属或非金属的软材料中形成高强度、耐磨损、具有互换性的标准内螺纹,提高基体强度和耐磨性。

◆ 延长基体使用寿命

◆ 延长基体使用寿命

防止由于螺纹磨损、腐蚀、振动引起的螺纹破损,即使频繁的安装拆卸也不会影响基体使用寿命。

◆ 使设计更为简洁

大大增加了设计柔性,拓宽设计选型范围,简化设计结构和装配。

◆ 提高螺纹承载能力

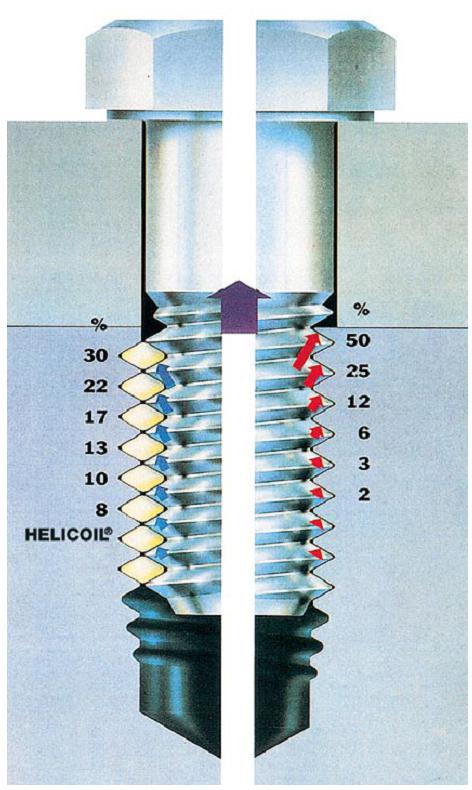

有效清除了内外螺纹之间的螺距和牙型半角误差,使每圈螺纹上的负荷均匀分布,从而提高螺纹连接的抗疲劳强度。

◆ 减小体积和重量

为了尽可能好的利用屈服极限,可选用尺寸较小,强度较高的螺栓,这样就最大限度地节约材料,减轻重量和缩小体积。

◆ 降低成本

使用螺纹护套修复加工错误或已损坏的内螺纹孔,以较少的投入对基体进行维修,拯救重要部件。

螺纹技术

应用

钢丝螺套通过螺纹侧面到螺纹套侧面再到内孔螺纹应力转移的方式来提供高强度的螺纹性能,产品及技术业务范围已覆盖全球。

钢丝螺套的生产确保了两点:标准化材料和高品质,而这两者正是国家标准、航空标准、军用标准及大型企业的内部标准的核心。

设计要素

无论何处,只要使用了低抗剪强度的材料(如铝、铝镁合金),钢丝螺套都可以用来增加其螺纹强度,特别是在机械工业、汽车工业、电子、医药行业及航空航天等行业中,钢丝螺套都扮演着重要角色。通过螺纹增强的方式,可以在通常摩擦力的大小下,消除螺母螺纹的磨耗。

钢丝螺套增加了使大型结构向微型和轻型结构的发展的可能性;且通过增加螺纹强度的方式,确保了产品性能和质量的稳定性。

回收和修理损坏的螺纹

钢丝螺套可用于维修损坏或磨损的螺纹,其经济性和稳定持久性得到全世界用户广泛的认可。

相对昂贵的个别部件修理,大批螺纹损坏部件的回收和修理后投入再生产是极其重要的。

优势

耐磨损

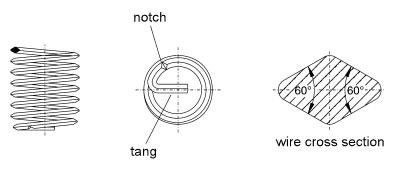

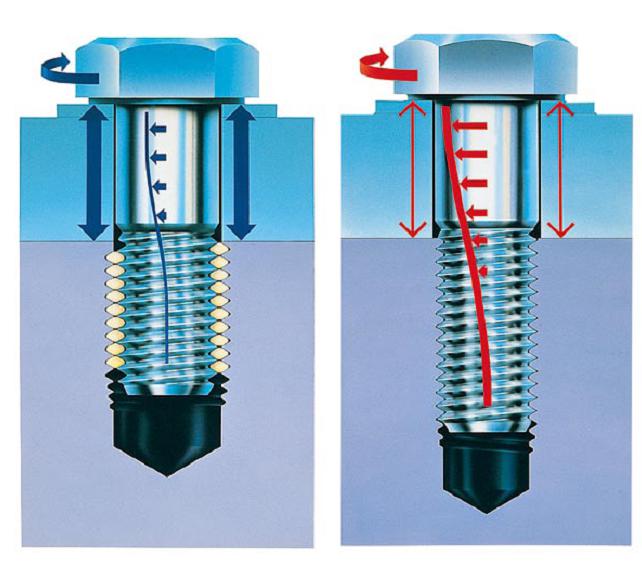

钢丝螺套由极硬的冷轧不锈钢丝绕制而成,旋合面硬度可达HRC43~50,似镜的表面(精度可达2~4μm)减少了摩擦和磨损,可使螺钉上由于摩擦而产生的扭力减小,从而用较小的旋紧螺钉力矩得到了较大预紧力矩和螺钉拉力,防止螺钉松脱,使各种材质与等级的螺钉处于较佳使用状态。

螺纹优势

更强的装配性能

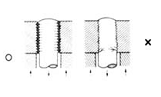

钢丝螺套增加螺纹连接的承载能力和疲劳强度:钢丝螺套使螺钉与安装钢丝螺套的内螺纹底孔之间形成弹性连接,因而消除了内螺纹之间的螺距和牙型半角误差,可在规定的长度上使每圈螺纹上的负荷均匀分布,从而加强了内螺纹,并能减震,因此可以提高螺纹连接的疲劳强度。

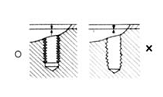

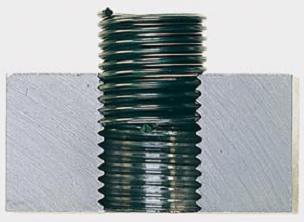

没有安装螺套的状态已安装螺套的状态

抗腐蚀性和耐热性

钢丝螺套材料优良的抗腐蚀性能使之能在绝大多数材料和通常环境条件下确保其实用性,使用钢丝螺套的组合件不会绣结滞住。

钢丝螺套在高温下可以防止螺纹连接卡死或擦伤。

螺套优势

设计自由

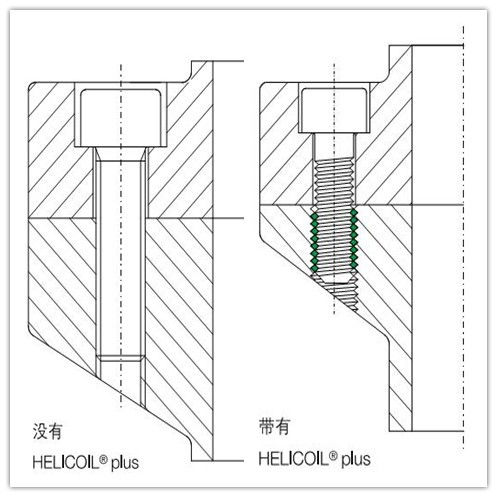

钢丝螺套给设计师们在材料的选择和材料的厚度上提

供了广泛 的选择范围。目前的潮流趋向于轻型设计(例如使用镁材料),通过增强螺纹强度的方式使其具有更高的负载能力,这样只需要较少的螺纹接触面积就可以满足设计要求。由于接 触点减少且螺丝尺寸变小,因此在相同或更高的设计要求下,可以节省材料,减小尺寸和重量。总之,使用钢丝螺套,可以大大降低成本。

没有钢丝螺套 带有钢丝螺套 安装稳定性

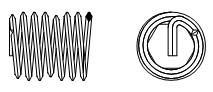

在未安装的状态下, 钢丝螺套的外径大于已攻丝的内螺纹孔直径。装配时使钢丝螺套经过安装扳手螺纹引导圈受扭力从而使其直径变小,旋入预先用钢丝螺套专用丝锥攻好的内螺孔中,装好以后,钢丝螺套产生类似弹性膨胀的作用,使其牢固在螺纹孔内,不会随螺钉的运动而运动。

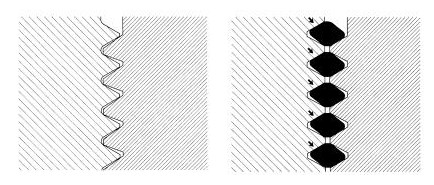

通过使用锁紧型钢丝螺套来增强螺纹啮合

锁紧型钢丝螺套螺纹技术和多角形线圈增强了螺纹的啮合性能,也由此产生了防止螺纹松动的反冲力。一些附加的安装连接器,诸如夹板、垫片等就不再是必要的了,这样在降低成本的同时也简化了装配。

锁紧型钢丝螺套螺纹技术和多角形线圈增强了螺纹的啮合性能,也由此产生了防止螺纹松动的反冲力。一些附加的安装连接器,诸如夹板、垫片等就不再是必要的了,这样在降低成本的同时也简化了装配。